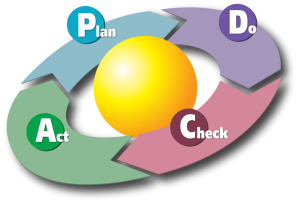

CICLO PDCA

1. CICLO PDCA

El

ciclo PDCA es una herramienta de gestión de calidad orientado a agilizar los

procesos, volviéndolos más claros y objetivos. Para ello, este ciclo emplea 4

fases: plan, do, check y act.

Este

sistema, conocido también como Ciclo de Deming, fue ampliamente difundido por

William E. Deming, famoso estadístico, profesor universitario, autor, orador y

consultor estadounidense.

1

– Plan (Planificar)

La

primera fase es la planificación, que determinará qué debe hacerse y quién será

el responsable de hacerlo. Puede ser necesario llevar a cabo un estudio,

organizar datos procedentes de otros procesos o, simplemente, celebrar una

reunión para definir el contexto de la organización dentro de la planificación.

2

– Do (Hacer)

También será en esta fase donde se gestionarán y entregarán las salidas del proceso.

3 – Check (Verificar)

Es en la fase de verificación del proceso donde se determina si la ejecución se ha llevado a cabo según lo planificado y si los resultados finales son los esperados.

En realidad, la fase de verificación tiene dos partes: seguimiento y análisis. El seguimiento consiste en el levantamiento de los resultados del proceso y su comparación con lo dispuesto en la planificación, mientras que el análisis es la lectura detallada del proceso con el fin de determinar qué ha causado las desviaciones, en caso de que existan.

4 – Act (Actuar)

En la fase de actuación se asegura la mejora continua. Es el momento en que se aplican las correcciones en función del análisis realizado durante la comprobación y se inicia un nuevo ciclo PDCA, ya que un ciclo PDCA solo termina cuando comienza otro para el mismo proceso.

El ciclo PDCA facilita la toma de decisiones y el logro de objetivos

El ciclo PDCA fue creado en los años 20 por Walter Andrew Shewhart un físico estadounidense conocido por ser pionero en el control de calidad

estadístico.

En los años 50 se popularizó en todo el mundo por el trabajo de otro estadounidense, el profesor William Edwards Deming, conocido como el gurú

de la gestión de calidad y reconocido por su importancia para la mejora de los procesos de producción en los EE.UU. durante la Segunda Guerra Mundial y también por su trabajo de asesoramiento con ejecutivos japoneses.

El ciclo PDCA es llamado así debido al nombre en inglés de cada una de sus etapas:

P: del verbo “Plan”, o planear.

D: del verbo “Do”, hacer o llevar a cabo.

C: del verbo “Check” comprobar, analizar o veriÚcar.

A: del verbo “Actuar”, para corregir los errores o fallos.

La metodología PDCA es ampliamente utilizada por las corporaciones que desean mejorar su nivel de gestión a través del control eÚciente de

procesos y actividades internas y externas, por medio de la estandarización de la información y reduciendo al mínimo las posibilidades de errores en

la toma de decisiones importantes.

Es importante destacar que, una vez implementado, el ciclo PDCA debe convertirse en una constante en la empresa, un verdadero círculo virtuoso

siempre con el objetivo de mejora continua.

Ejemplo de implantación del Ciclo PDCA

1º) Se analizan posibles mejoras, ya sea porque se han detectado problemas, porque los trabajadores han propuesto formas distintas de realizar alguna tarea, porque en el mercado han salido máquinas más eficientes que permiten ahorrar costes, etc.

Influencias del Ciclo PDCA de mejora continua en las normas ISO

1º) Se analizan posibles mejoras, ya sea porque se han detectado problemas, porque los trabajadores han propuesto formas distintas de realizar alguna tarea, porque en el mercado han salido máquinas más eficientes que permiten ahorrar costes, etc.

Influencias del Ciclo PDCA de mejora continua en las normas ISO

Vamos a poner un ejemplo sencillo: Una fábrica que produce piezas de aluminio. Suponemos que en la empresa se introduce la sistemática de la mejora continua, y para ello se basan en el Ciclo PDCA conjuntamente con otras herramientas (como Lean, Seis Sigma, 5S o Kaizen …). Aplicando la mejora continua pasaría lo siguiente:

2º) Se estudian las posibles mejoras y su impacto. Se eligen las que mejor van a funcionar y se decide implantarlas en una prueba piloto a pequeña escala.

3º) Una realizada la prueba piloto, se verifica que los cambios funcionan correctamente y dan el resultado deseado. Si los cambios realizados no satisfacen las expectativas se modifican para que funcionen conforme a lo esperado.

4º) Por último, si los resultados son satisfactorios se implantan a gran escala en la línea de producción de la fábrica. Una vez finalizadas e implantadas las mejoras, las actividades en la fábrica de piezas de aluminio funcionarán más eficientemente. No obstante, periódicamente habrá que volver a buscar posibles nuevas mejoras y volver a aplicar el círculo de Demming de nuevo.

En varias normas ISO se hace referencia a la mejora continua y al Ciclo de Deming. Por ejemplo en la norma ISO 9001 se habla de la mejora continua del sistema de gestión de calidad, nombrando explícitamente al Ciclo PHVA (Planificar, Hacer, Verificar y Actúar).

Según la ISO 9001:2015, todo sistema de Gestión de Calidad certificado por esta norma debe aplicar la metodología de la mejora continua de forma sistematizada. Otra norma muy extendida que hace referencia a la mejora continua es la ISO 14001 relativa a los requisitos de los Sistemas de Gestión Medioambiental. En ella se nombra otra vez al ciclo PHVA como base para la implantación del sistema de gestión ambiental.

COMENTARIOS

El

ciclo PDCA es una representación gráfica en la que de manera muy concreta se

representa los pasos o las soluciones que se dan a una determinada situación.

Este

es un proceso que lleva 4 pasos a seguir empezando con un plan, después lo que

se debe hacer, comprobar que lo que se

llevó a cabo se realizó de la manera correcta y por último la acción que se

debe realizar después de ejecutar lo planeado.

Es

importante que se sigan todos los pasos debido a que cada uno tiene su

importancia para solucionar un problema y en caso de alterar dicho proceso no

se llegara a los resultados esperados.

https://www.sdpt.net/calidad/ciclopdca.htm

Comentarios

Publicar un comentario